Электрохимическая очистка

1. Электролиз

1.1 Электрохимическое катодное восстановление шестивалентного хрома на пористых инертных электродах

Технология позволяет восстанавливать шестивалентный хром в сточных водах и растворах без использования реагентов-восстановителей (сернокислого железа, сульфита и бисульфита натрия).

Наша технология выгодно отличается и от электрокоагуляционной технологии восстановления хрома:

✓ отсутствует проблема пассивации анодов и необходимость переполюсовки;

✓ отсутствуют затраты электродного материала (железа);

✓ рабочая плотность тока в наших электролизерах на порядок ниже, чем в электрокоагуляторах;

✓ отсутствует проблема взрывоопасности;

✓ отсутствует заиливание и необходимость чистки электродов;

✓ отсутствует ограничение по исходной концентрации шестивалентного хрома;

✓ колебания исходной концентрации шестивалентного хрома не влияют на стабильность процесса восстановления его;

✓ качество восстановления не зависит от анионного состава воды.

Cr2O7 + 14H+ + 6e → 2Cr3+ + 7H2O

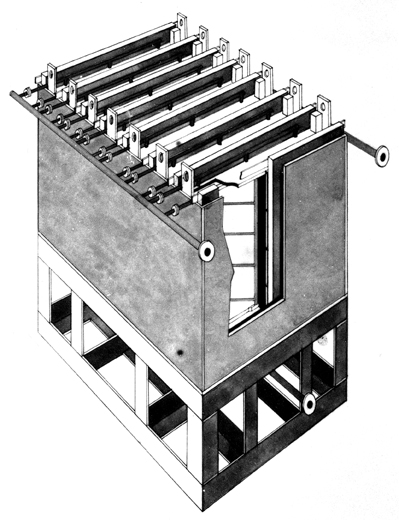

|

Электролизер с горизонтальным током |

Электролизер с вертикальным током |

1.2 Технологии электрохимической деструкции трудноокисляемых веществ в сточных водах.

✓ технология электрохимического анодного окисления одноатомных и многоатомных фенолов

✓ технология электрохимического анодного окисления метанола

✓ технология электрохимического окисления трудноокисляемых органических веществ с участием пероксида водорода

✓ технология прямого электрохимического окисления ряда трудноокисляемых органических веществ с использованием высокопотенциальных анодов

✓ технология окисления трудноокисляемых органических веществ с помощью электрохимического варианта процесса Фентона

1.3 Технологии регенерации ряда отработанных технологических растворов и утилизации цветных металлов с использованием физико-химических методов

1.3.1 Технология регенерации безаммиачных сернокислых растворов (в том числе фенольных) кадмирования

В результате дебаланса анодного (растворение кадмиевого анода) и катодного (осаждение кадмия из раствора на поверхность деталей) концентрация кадмия в растворе растет от начальной (50 г/л) и при достижении 100 г/л раствор сбрасывается. Наша технология позволяет полностью регенерировать раствор с одновременным получением металлического кадмия. При локальном использовании электролизера регулирование состава рабочего раствора в гальванической ванне осуществляется непрерывно без остановки технологического процесса и без удаления раствора из ванны.

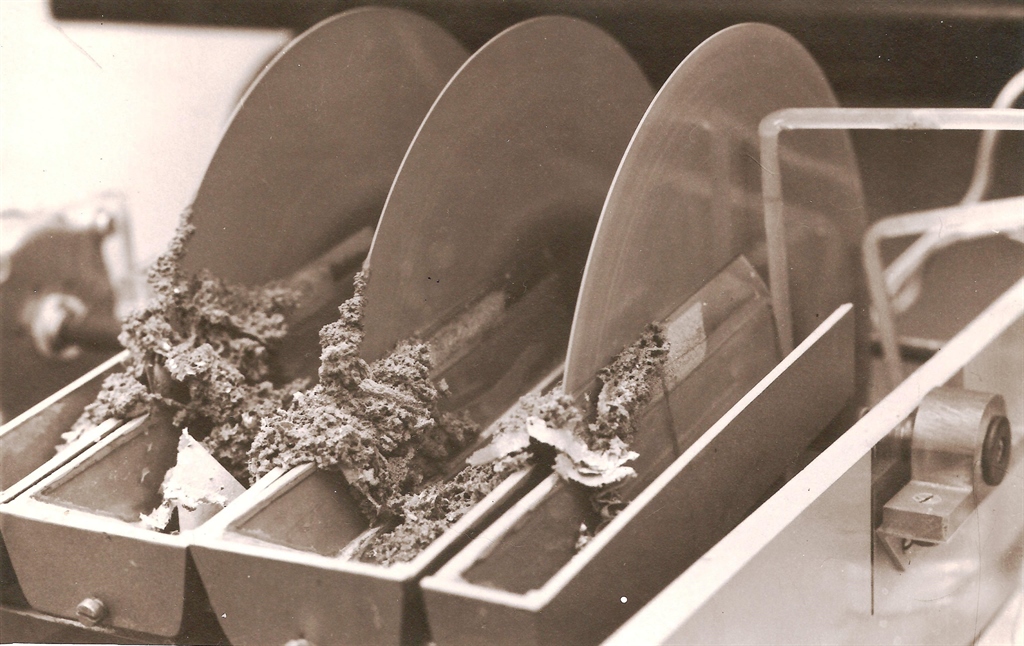

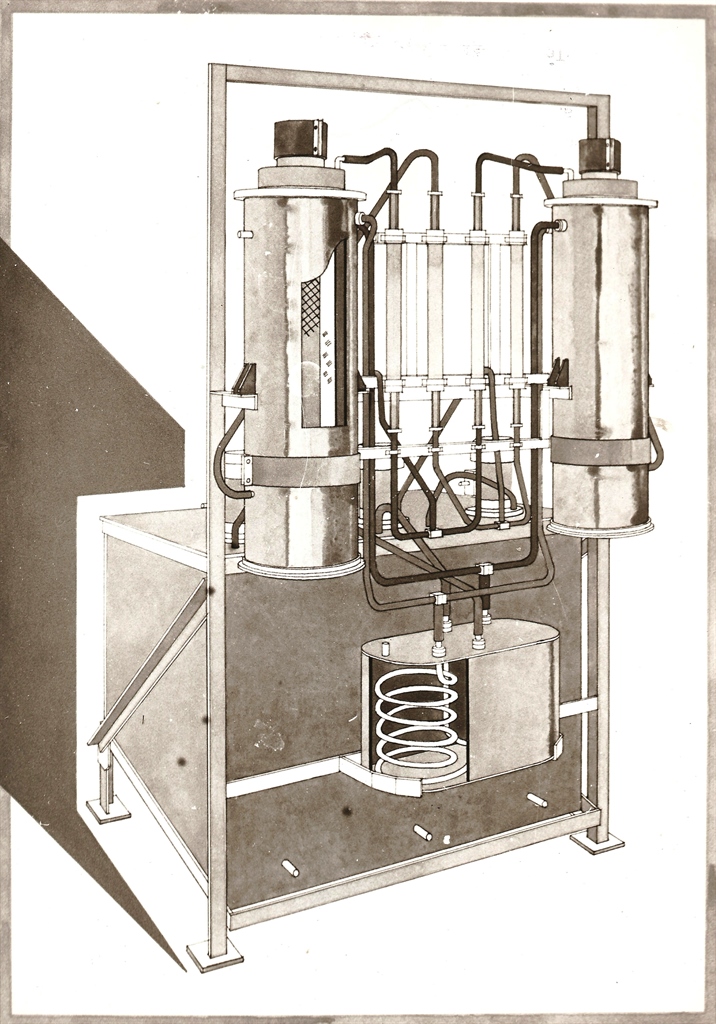

Электролизер с вращающимися катодами

для регенерации электролита кадмирования

1.3.2 Технология электрохимической регенерации отработанногораствора хлорного железа от травления меди

Регенерация производится в две стадии – осаждение металлической меди на катоде и последующее анодное окисление двухвалентного железа до трехвалентного. Процесс регенерации осуществляется по порционной схеме. Технология позволяет получать регенерированный раствор хлорного железа со следующими показателями:

содержание меди, г/л, не более – 5,

содержание двухвалентного железа, г/л не более – 10.

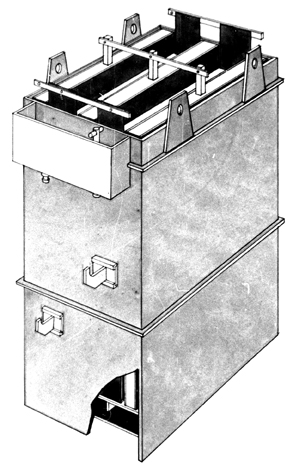

Электрохимическая установка для регенерации

отработанного раствора хлорного железа от травления меди

1.4 Технология обезвреживания сточных вод, загрязненных соединениями фтора, методами электрокоагуляции и гальванокоагуляции

Фтор в сточных водах обычно находится в виде фтористоводородной (HF) и кремнефтористоводородной (H2SiF6) кислот и их солей.

Традиционная очистка фторсодержащих вод производится в две ступени. В первой ступени обработка производится 5–10% раствором Ca(OH)2 в течение 10–15 минут до рН 10,5–11 с последующим отстаиванием в течение 1 часа. При этом образуется и выпадает в осадок CaF2. Произведение растворимости CaF2=4×10-11, растворимость его в воде при 293○К равна 16 мг/л, поэтому концентрация фторидов в воде после первой ступени обработки составляет 16–22 мг/л.

Для дальнейшего понижения концентрации фторидов во второй ступени при реагентной обработке используются трикальцийфосфат – Ca3(PO4)2, сернокислый алюминий – Al2(SO4)3 или активированная кремнекислота – смесь жидкого стекла и сернокислого алюминия. Очистка с использованием сернокислого алюминия и активированной кремнекислоты основана на сорбции ионов фтора на свежеосаждeнной гидроокиси алюминия.

Вторая ступень очистки более эффективно протекает при использованииметода электрокоагуляции с алюминиевыми электродами вследствие образования при растворении алюминиевых анодов более активной гидроокиси алюминия, чем при растворении реагента. Удельный расход алюминия при этом составляет 10–14 г/г на 1 г удаляемого фтора. Для частичного устранения пассивации анодов и снижения энергозатрат необходимо содержание в воде хлоридов не менее 100 мг/л. При рН стока менее 4 необходимо добавлять в случае отсутствия хлоридов NaCl, при рН более 6 – соляную кислоту до достижения оптимальной величины рН.

Концентрация фтора при оптимальных параметрах процесса снижается до 1–1,5 мг/л. Энергозатраты при этом составляют ~0,2 кВт·ч на 1 г. удаляемого фтора. После электрокоагуляционной обработки требуется отстаивание в течение 1 часа.

При небольших расходах сточных вод и невысоких концентрациях фторидов можно производить обработку в одну ступень электрокоагуляцией.

Можно также производить обработку фторсодержащих промывных вод методом гальванокоагуляции с загрузкой алюминиевого и медного скрапа в определeнных оптимальных соотношениях.

Для уточнения всех параметров и нюансов организации процессов обработки обращайтесь к нам.