КРУГЛЫЙ СТОЛ

ЗАСЕДАНИЕ ВТОРОЕ.

ТЕМА: «ОЧИСТКА СТОЧНЫХ ВОД ОТ МИНЕРАЛЬНЫХ МАСЕЛ И НЕФТЕПРОДУКТОВ. МЕТОДЫ И СООРУЖЕНИЯ. ЭФФЕКТИВНОСТЬ И РАМКИ ПРИМЕНИМОСТИ»

Участники второго заседания:

Бегунов П.П. – к.т.н., доцент кафедры Водоснабжения и канализации СПб государственного университета путей сообщения (ПГУПС),

Евстифеев Ю.П. – к.т.н., доцент Петрозаводского Университета,

Кашкарова Н.П. – «Карелиянефтепродукт»,

Мишуков Б.Г. – академик ЖКХ, д.т.н., профессор кафедры «Водоотведение и экология» СПбГАСУ,

Пономарев В.Г. – д.т.н., профессор, зав. лабораторией ГНЦ РФ НИИВОДГЕО (Москва),

Ризо Е.Г. – зам. директора по науке ЗАО «Водопроект-Гипрокоммунводоканал. СПб», главный редактор журнала,

Инженеры-технологи всех категорий по очистке воды ЗАО «Водопроект-Гипрокоммунводоканал. СПб».

ВВОДНОЕ СЛОВО ОТ РЕДАКЦИИ ЖУРНАЛА (Ризо Е.Г.)

На первом заседании круглого стола, посвященном явлению коалесценции, я во вводном слове привел большой перечень методов, в принципе применимых к обработке сточных вод, загрязненных минеральными маслами (ММ) и нефтепродуктами (НП). Тогда мы детально рассматривали только коалесцентные методы и отметили, что коалесценция принципиально имеет место при любом контакте жидкой фазы (воды), содержащей ММ и НП, с твердой поверхностью. Это означает, что она сопутствует многим методам обработки сточных вод (например, при отстаивании в сооружениях с тонкослойными блоками, при фильтровании через различного типа фильтры, при очистке на твердых адсорбентах и т. д.). Однако далеко не во всех этих случаях коалесценция имеет решающее значение в достижении эффекта очистки. Я этим хочу сказать, что все перечисленные методы с каким-то присутствием коалесценции необходимо рассматривать как самостоятельные, а вот непосредственно коалесцентную обработку надо специально организовывать с помощью определенных приемов и средств.

Целью нашего второго заседания является оценка эффективности и определение рамок применимости всех известных методов очистки в соответствии с объемами и качеством сточных вод.

Как и в других случаях, при очистке сточных вод от ММ и НП рассматривают отдельно низкоконцентрированные и высококонцентрированные воды, т. к. подход к их обработке различен.

Что касается эффективности очистки, давайте договоримся оценивать ее не только в процентах удаляемых нефтепродуктов, но и в абсолютных величинах, т. е. в величинах остаточных концентраций. Конечно, в любом случае хорошо, если при очистке удаляется 99,9% ММ и НП, однако, в большинстве случаев остаточные концентрации при этом эффекте не удовлетворяют установленных требований к очистке, т. е. превышают установленные ПДК. Считаю, что мы с вами как специалисты в области очистки сточных вод должны вести борьбу за соответствие устанавливаемых требований к очистке и возможностей существующих технологий очистки. В противном случае мы вместе с контингентом органов надзора будем бесконечно заниматься самообманом. В этом плане я хочу напомнить, что в зависимости от класса нефтепродуктов и ММ они имеют различную растворимость в воде, что в разное время было выявлено несколькими специалистами. Например, Ю.П.Седлухо (ныне завед. кафедрой Полоцкого Университета) установил [1], что растворимость различных бензинов эставляет 18...20 мг/л, дизельного топлива – около 0,65 мг/л, минеральных масел – 10 мг/л. Известно, что растворимость керосина составляет около 20 мг/л.

В то же время известно, что в случае сброса сточных вод в горканализацию Управлениями «Водоканал» устанавливаются в разных регионах ПДК по ММ и НП в ределах от 0,3 до 0,7 мг/л, а при сбросе в водоемы – 0,05 мг/л. Сравнение приведенных величин растворимости и ПДК ММ и НП приводит к однозначному выводу о невозможности достижения предъявляемых требований к очистке с помощью в первую очередь всех механических методов очистки, а также большинства, если не всех, недеструктивных методов, кроме, пожалуй, основанных на явлениях адсорбции. Я это произнес как собственное мнение и очень хотел бы, чтобы кто-то из присутствующих сегодня специалистов или прочитавших впоследствии наши материалы (в виде отклика или представленной статьи) опроверг это утверждение.

Давайте начнем разговор с наиболее простых в технологическом смысле и традиционных механических методов очистки. И начать предлагаю наиболее опытномy в этой области специалисту – Виктору Георгиевичу Пономареву.

Пономарев В.Г.: ММ и НП относятся к наиболее распространенным загрязнениям промышленных сточных вод, поэтому они входят в состав Перечня контролируемых компонентов-загрязнителей воды. В отводимых с производства сточных водах (СВ) ММ и НП могут находиться в свободном, связанном и растворенном состояниях. Это обязывает в каждом случае проводить анализ СВ в плане определения агрегатных состояний ММ и НП и наличия поверхностно-активных веществ. Только в этом случае можно наиболее надежно выбрать методы и определить схему очистки. К сожалению, многие современные фирмы, предлагающие разработанные ими схемы и сооружения для очистки СВ от ММ и НП, не утруждают себя такими анализами, что приводит к отсутствию должного эффекта очистки. Анализ подобных сооружений нескольких фирм был дан нами в статье в соавторстве с Б.Г. Мишуковым и Д.В. Серебряковым в № 1 этого журнала за 2002 г.

Устойчивость к разделению нефтесодержащих сточных вод определяется по графику кинетики отстаивания Э = f(t), получаемому экспериментально в лабораторных условиях.

Для выделения свободных ММ и НП используется отстаивание в нефтеловушках. В зависимости от объемов обрабатываемых СВ эти сооружения могут иметь значительные объемы и занимать значительные площади. С целью сокращения объемов и площадей применяют тонкослойное отстаивание. Достаточно сказать, что дополнение типовой нефтеловушки блоками с параллельными пластинами длиной Зм позволяет увеличить производительность сооружения в 1,5...2 раза или при той же производительности повысить эффект очистки. В настоящее время нами совместно с ООО «Стройинжиниринг» разработано несколько конструкций тонкослойных отстойников-нефтеловушек, которые внедрены и работают на разных предприятиях.

Особый интерес представляет напорный нефтеотделитель (отстойник), схему которого мы привели в статье, опубликованной в первом номере этого журнала за 2003 год. В них устройства отвода всплывших нефтепродуктов (в верхней части аппарата) и нефтешлама (в нижней части) не имеют движущихся частей. Кроме того, для надежного удаления нефтешлама аппарат снабжен системой гидросмыва. Достоинством аппарата является его полная герметизация, что исключает загрязнение собранных нефтепродуктов пылью, как в открытых нефтеловушках. Аппарат производительностью 300 м3/ч имеет длину 10 м, ширину 3 м, высоту тонкослойного блока 2,5 м. Общая высота со шламовой частью и верхним люком (для обслуживания) составляет 5м. Система из четырех таких нефтеотделителей работает на Волгоградском НПЗ в системе оборотного водоснабжения установки крекинга. Остаточное содержание нефтепродуктов после этих нефтеотделителей не превышает 12 мг/л; это свидетельствует о том, что в оборотной воде содержится мало мелкодисперсных эмульгированных и связанных нефтепродуктов. Тонкослойный отстойник подобной конструкции работает на С.-Петербургском автобусном предприятии № 5 в схеме очистки воды от мойки автобусов (в замкнутом цикле водоснабжения). При исходной концентрации НП в воде 50 мг/л на выходе из отстойника их концентрация составляет 25 мг/л. В данном случае имеют место более мелко диспергированные и эмульгированные, а также и растворенные НП.

Из сказанного ясно, что методом отстаивания, несмотря на, по меньшей мере, пятидесятилетний период его совершенствования, невозможно добиться выполнения требований на сброс сточных вод ни в канализацию, ни, тем более, вводоем.

Ясно и другое – что методы механического отстаивания могут применяться для предварительной, грубой очистки от ММ и НП или там, где обеспечиваемый ими эффект очистки позволяет вернуть очищенную воду в технологический цикл.

Для таких же целей могут применяться и неплохо себя зарекомендовали открытые гидроциклоны, особенно «ячеистые» или многоярусные (с тонкослойным блоком конических насадок). Ввод сточных вод в них осуществляется тангенциально через два диаметрально расположенных патрубка. Центробежный эффект в таких гидроциклонах практически отсутствует (фактор разделения меньше 1,0), но вращательное движение потока способствует усиленной агломерации твердых частиц и капель. Эффект очистки в этих аппаратах на уровне отстойников, но они работают с большей гидравлической нагрузкой, рамки применимости те же. Удобны они тем, что за счет наличия нижней конической части упрощается вывод осадка из аппарата (выполняются они в надземном исполнении).

Ризо Е.Г.: Первые открытые гидроциклоны огромных диаметров, запатентованные Келлером, появились на металлургических заводах Германии до второй мировой войны.

Они выполнялись в подземном исполнении и не имели никакой внутренней начинки. Предназначались они для очистки сточных вод от окалины и ММ и отличались крайне неудобной системой выгрузки осадка (его надо было поднимать из аппарата с глубины 7–8 м). В СССР впервые такой экспериментальный гидроциклон тоже для очистки от окалины и ММ был воспроизведен в промышленных условиях на Первоуральском Новотрубном заводе Л.Д. Субботкиным в 1963 г. Эффект очистки от ММ в этом аппарате не превышал 40% и автор впоследствии нашел более удачное решение, совместив в таком аппарате гидроциклонный эффект с процессом флотации ММ.

Открытый многоярусный гидроциклон в надземном исполнении, исследованный и разработанный В.Г. Пономаревым и И.В. Скирдовым, был внедрен ими в 1972 г и до сих пор работает в схеме очистки сточных вод прокатных цехов нашего Кировского завода.

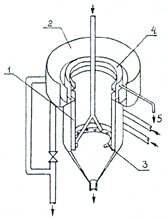

Гидроциклоны-флотаторы (ГФ) для очистки сточных вод от взвеси, ММ и НП были исследованы и разработаны во второй половине шестидесятых – начале семидесятых годов параллельно в Уралэнергоцветмете (Свердловск) Л.Д. Субботкиным и во ВНИИКоммунмаше (Ленинград) Е.Г. Ризо. Свердловчане использовали ГФ для первичной очистки ливневых сточных вод на предприятиях цветной металлургии, ленинградцы (ЦПКБ Миншектротехпрома) – для очистки ливневых вод, вод от мойки автомобилей и в некоторых случаях для осветления сточных вод цехов гальванопокрытий и производства свинцовых аккумуляторов на электротехнических заводах. В ГФ имеется форкамера (рис. 1), разделяющая осадительную и флотационную части аппарата, что способствует увеличению окружной скорости потока и повышению эффективности отделения взвешенных веществ за счет роста центробежных и инерционных сил. Флотация осуществляется за счет сатурации части очищенной воды (10–50%) под давлением и распределения ее равномерно по всей площади флотационной части ГФ. Л.Д.Субботкиным установлено, что при очистке окалиномаслосодержащих СВ максимальная гидравлическая нагрузка на ГФ составляет 25 м3/м2ч; при этом остаточные концентрации взвешенных веществ ВВ) составляют около 10 мг/л, ММ и НП – 30…50 мг/л. При очистке ливневых и подобных им сточных вод гидравлические нагрузки могут быть повышены до 35...45 м3/м2ч; при этом остаточные концентрации ВВ составляют около 40 мг/л, ММ и НП – до 50 мг/л.

Рис. 1. Гидроциклон-флотатор

1 – форкамера, 2 – водослив, 3 – кольцевая перфорированная труба, 4- полупогружной кольцевой маслосборник,

5 – сливной патрубок масла

Пономарев В.Г.: Существуют еще и напорные гидроциклоны. Они могут быть двух- и трехпродуктовыми; в первом случае – один нижний выпуск из конической части (пески) один – верхний (осветленная вода или «слив»), во втором случае – один нижний и два верхних («легкая» фракция загрязнений, например, ММ и НП, и осветленная вода).

Двухпродуктовые гидроциклоны совершенно непригодны для очистки от ММ и т. к. последние выходят из аппарата вместе с осветленной водой, трехпродуктовые принципе, если считать, что центробежные силы в гидроциклоне достаточны, чтобы разделить воду и более легкие ММ и НП, применимы. Однако, наличие такого эффекта сомнительно, т. к. в большинстве случаев слишком малы различия в удельных весах НП и воды и величина центробежных сил, развиваемых в гидроциклонах, недостаточна для их разделения. Во всяком случае, в практике очистки сточных вод применение этих аппаратов не звучит.

Ризо Е.Г.: Мы уже коснулись, рассматривая гидроциклоны, метода флотации, который усилил возможности механического разделения. Теперь можно перейти к рассмотрению эффективности чисто флотационных процессов очистки.

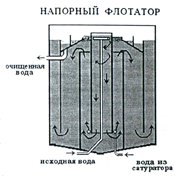

Пономарев В.Г.: По способам получения в очищаемой воде мелкодиспергированных пузырьков воздуха флотационные методы делятся на напорные и безнапорные. Haиболее часто применяется напорная флотация, т. к. она обеспечивает самые мелкие воздушные пузырьки за счет выхода из растворенного состояния воздуха во всем объеме очищаемой жидкости и, соответственно, самое большое их количество, что

определяет максимально возможный эффект этого метода. Однако, из экономических

соображений насыщают под давлением не всю очищаемую воду, а в разных случаях

от 10 до 50% ее (мы возвращаем на сатурацию 50%). Это, в свою очередь, требует

увеличения объема флотокамеры на столько же процентов, т. к. насыщению как правило подвергается уже прошедшая очистку вода. Этот факт относится к недостаткам

напорной флотации. Надо отметить, что сама флотация при любом способе ее организации не обеспечивает существенного эффекта очистки от ММ и НП и может применяться только для первичной грубой очистки, как в случае ГФ. Для получения максимального эффекта флотацию используют в сочетании с обработкой реагентами – коагулянтами или флокулянтами. Промышленные испытания показали, что при использовании «реагентной флотации» в схемах очистки следует предусматривать

камеры хлопьеобразования, которые целесообразно совмещать с флотокамерами. Нами совместно с ООО «Стройинжиниринг» разработана конструкция напорного флотатора со встроенной камерой хлопьеобразования (рис. 2). Сооружение в настоящее время успешно работает в схеме очистки поверхностного стока предприятия; остаточное содержание НП в очищенной воде – до 5–7 мг/л при исходной концентрации 15 мг/л (после тонкослойного отстойника).

Рис. 2. Напорный флотатор

Евстифеев Ю.П.: Мы насыщаем воздухом 10% возвращаемой воды при давлении 7 ати и получаем хороший эффект. Финская фирма Wizer Oy разработала процесс флотационной обработки раствора, содержащего 300 мг/л НП, без сатуратора – воздух компрессором подается прямо в насос, который обеспечивает очень хорошее перемешивание и за счет высокого давления нагнетания (7 ати) – растворение воздуха.

Пономарев В.Г.: Если посмотреть на график растворимости воздуха в зависимости

от давления, то видно, что она не сильно отличается при 5 и 7 ати, а энергетические

затраты будут различаться достаточно сильно. Но существуют флотаторы вообще

без сатураторов. Я видел такой флотатор диаметром 15 м на нефтеперерабатывающем заводе в Мажейкяе. Там весь поток очищаемой воды насыщается воздухом,

проходя через эжектор. Я думаю, что все эти варианты имеют право на существование. Однако, надо отдавать себе отчет в том, что любой центробежный насос

дополнительно и очень сильно эмульгирует находящиеся в воде ММ и НП. Поэтому

золотое правило при решении схем очистки СВ, загрязненных ММ и НП, – как можно

меньше насосных установок! И если финская фирма использовала такой вариант,

то это совсем не значит, что его надо использовать везде и всегда. Это очень опасно.

Ризо Е.Г.: Я хочу напомнить, что до начала семидесятых годов прошлого века в зарубежной и отечественной литературе для сатурации воды в процессах флотации рекомендовалось давление 2,5–3,0 ати именно со ссылкой на график «растворимость воздуха – давление» (т. е. из экономических соображений). И только в начале семидесятых (кажется, в1974 г.) Б.А. Митин (тогда – руководитель Челябинского филиала ВНИИ ВОДГЕО) на основании результатов исследований опубликовал, что давление при сатурации воды должно быть не менее 4 (4...6) ати, и не из соображений растворимости воздуха, а из соображений величины перепада давления при переходе от сатурации к непосредственно флотации; и акцентировал, что реализация этого перепада должна быть мгновенной (практически – как можно короче) – это является определяющим в эффекте флотации. При этом высота зоны флотации может быть резко уменьшена. В этом есть глубокий смысл. Представьте себе эту физическую картину образно: при достаточно большом перепаде давлений мгновенная редукция обеспечивает мгновенное (не растянутое во времени) выделение максимального «роя» точечных пузырьков воздуха, который как бы профильтровывает через себя весь слой жидкости. И эта картина хорошо согласуется с «классикой» флотации (если вспомнить, например, у В.А. Глембоцкого графики вероятности столкновения и вероятности закрепления пузырьков воздуха и извлекаемых частиц). Это, конечно, идеальный вариант организации флотационного процесса, но необходимо как можно более приближаться к нему.

Пономарев В.Г.: Последнее время на очистных станциях промпредприятий начинают применяться импеллерные флотаторы. Их преимущество заключается в том, что не требуется насосов высокого давления, компрессоров, сатураторов и прочего оборудования, поскольку образование водо-воздушной смеси производится непосредственно во флотокамере, в которую помещается импеллерный диспергатор. Диспергатор состоит из статора и вращающегося внутри него ротора. Нами проведены широкие исследования зависимости эффективности образования водо-воздушной смеси от конструктивных и технологических параметров диспергатора и определены рациональные соотношения его размеров, при которых обеспечивается наибольшее диспергирование воздуха. Результаты наших исследований были опубликованы в статьях настоящего журнала. Разработанные нами с ООО «Стройинжиниринг» импеллерные флотаторы работают на нескольких промышленных предприятиях в схемах очистки производственных и поверхностных СВ.

При очистке поверхностного стока в очищенной воде содержание НП составляет до 2–5 мг/л при исходной их концентрации 10–15 мг/л.

Ризо Е.Г.: По поводу эффективности любых способов «реагентной флотации» следует заметить, что на протяжении более 30 последних лет отечественными исследователями (И.Н. Мясников, Н.Ф. Резник, ОК. Мэн, В.В. Пушкарев, А.Г. Южанинов, Г.А. Селицкий и др.) многократно опубликовывалось, что пределом в снижении концентрации ММ и НП при обработке маслоэмульсионных сточных вод (но не отработанных эмульсий!) этими методами является величина 1,5 мг/л.

Теперь, видимо, логично будет рассмотреть метод очистки фильтрованием, т. к. он обеспечивает несколько более глубокую очистку и, как правило, применяется для доочистки после «реагентной флотации» или отстаивания с предварительной коагуляцией.

Пономарев В.Г.: В настоящее время применяется большое количество различных видов загрузок для фильтрования СВ, загрязненных ММ и НП: песок, горелые породы, керамзит, антрацит, мраморная крошка и пр., а также загрузки из синтетических материалов – сипрона, полистирола, полиуретана и др. При выборе материала загрузки по нашему мнению одним из главных признаков должна рассматриваться их регенерируемость. Синтетические загрузки недостаточно хорошо восстанавливают поэтому в каждом случае должны решаться проблемы рационального периода их эффективной работы и последующей утилизации после замены.

Ризо Е.Г.: Уместно напомнить печальную участь широко рекламируемых в конце семидесятых – первой половине восьмидесятых годов прошлого столетия установок «Кристалл» разработки МосводоканалНИИпроекта с эффектом удаления ММ и НП до 0,001 мг/л, работающих на сипроновой крошке, установок «Полимер» Харьковск филиала ВНИИ ВОДГЕО и Харьковского Водоканалпроекта, работающих на пенополиуретановой крошке. Практика эксплуатации ликвидировала и рекламу, и сами установки, т. к. объявленный эффект имел место в лучшем случае только до первой регенерации, а материал загрузки очень быстро превращался в бесформенную скользкую замасленную массу.

Пономарев В.Г.: При фильтровании СВ, содержащих ММ и НП, через зернистые природные материалы часто имеет место кольматация загрузки, которая приводит к постепенному выключению фильтра из работы. В НИИ ВОДГЕО разработана система интенсивной регенерации, не допускающей кольматации. Система используется периодически – примерно один раз в квартал. ООО «Стройинжиниринг» изготавливает фильтры с узлом интенсивной регенерации. При очистке СВ, прошедших флотационную очистку, на заводах нефтепереработки остаточная концентрация НП после таких фильтров составляет 0,5–1,0 мг/л. Лучших результатов на механических зернист фильтрах, к сожалению, достичь невозможно.

Ризо Е.Г.: Необходимо помнить о недостатке метода фильтрации при очистке СВ от ММ и НП, на который обращали внимание В.В. Пушкарев, А.Г. Южанинов и С.К. Мэн –образование при промывке фильтров довольно большого объема (до 1,5% объема очищенной воды) сильно эмульгированной воды, которая в случае направления ее в нефтеловушки резко снижает их эффективность.

Пономарев В.Г.: Центробежные методы для очистки низкоконцентрированных по ММ и НП сточных вод применять нерационально ввиду очень высокой стоимости обработки и незначительного эффекта. Трехпродуктовые центробежные сепараторы могут успешно использоваться для регенерации высококонцентрированных эмульсолов и моющих растворов, причем эффективная очистка достигается одновременно и от взвешенных веществ, и от накопившихся ММ. В настоящее время выпускается и предлагается для очистки СВ от ММ и НП значительное количество ультрафильтрационных установок и элементов. Нами испытывались трубчатые элементы, изготавливаемые Казанским объединением «Тасма». Высокая эффективность бы получена при очистке моющих растворов на заводе шарикоподшипников. Моющий раствор, освобожденный от ММ, сохраняет моющие средства и может быть возвращен в процесс мойки.

Ризо Е.Г.: Проведенные различными фирмами еще при Советской власти многочисленные исследования показывают высокую эффективность ультрафильтрационной очистки от ММ как СВ, так и многих технологических растворов (моющих, обезжиривающих и др.). Однако, с тех пор и до настоящего времени факторами, сдерживающими применение этого метода в промышленном масштабе, являются сложности регенерации элементов и прочностная надежность мембран, особенно отечественных. По результатам наших работ пока можно использовать для очистки от ММ только половолоконные ультрафильтрационные элементы (Мытищинские и Киришские) и только для регенерации моющих и обезжиривающих растворов, и только с предварительной очисткой их на механических фильтрах (лучше патронных). По данным С.К. Мэна концентрация НП в очищенной воде (пермеате) составляет в среднем 7 мг/л и вода не имеет при этом ни цвета, ни запаха, прозрачна.

Мишуков Б.Г.: Давайте немного поговорим о коагуляции и флокуляции масло- и нефтесодержащих СВ. Коагуляция нефтесодержащих сточных вод целесообразна в тех случаях, когда в составе загрязнений достаточно много минеральных дисперсных примесей, СПАВ и других компонентов, которые участвуют в создании экранов на поверхности нефтяных эмульсий. В данном случае создаются условия для системы «нефть в примесях». Взаимодействие протекает в основном с компонентами экрана либо с мелкодисперсными агрегатами, внутри которых содержится нефть. В зависимости от концентрации и свойств дисперсии определяется доза коагулянта, которая будет зависеть от температуры вод, рН, поверхностного и объемного заряда, щелочности, количества и вида органических веществ. Важно соотнести продолжительность образования гидроксида коагулянта и время, необходимое для адсорбции на его поверхности наиболее важных для нас примесей. Быстрая коагуляция иногда менее эффективна, нежели замедленная. Часто несоответсвие этих параметров наблюдается на водопроводных очистных сооружениях (ВОС): ХПК осадка ВОС колебалось от 2 до 7–10 г/л вследствие изменений условий сорбции органических веществ из невской воды. Другой важный момент состоит в преодолении температурного барьера, поскольку при температуре воды от 0 до 5°С коагулянты образуют трудно-оседающую взвесь либо вообще не коагулируют. В таких случаях вводят флокулянт после коагулянта, либо используют смешанные (композитные) реагенты. Смешанные реагенты готовят следующим образом: крепкие растворы коагулянтов и флокулянтов перемешивают до образования однородной субстанции в зависимости от сроков хранения (от нескольких дней до месяца) и используют по мере необходимости. В случае разделения смеси ее аэрируют. Смешанные реагенты обладают свойствами удлинения продолжительности сорбции при замедленном росте кристаллов минеральных коагулянтов, длительного существования комплекса флокулянт-коагулянт, обеспечивающего удаление взвеси при вероятном их столкновении. Смешанные реагенты особенно полезны для очистки дождевых вод. Высокая степень очистки достигается использованием электрокоагуляции с электрофлотацией (электрофлотокоагуляции). Здесь имеет место совмещение коагуляционного, флокуляционного, флотационного и сорбционного эффекта. При пропускании электрического тока через систему стальных или алюминиевых пластинчатых или засыпных электродов происходит интенсивное растворение анодов с образованием гидроокисей этих металлов, на которых сорбируются частицы ММ и НП.

Мелкие хлопья гидроокисей объединяются во флокулы и пузырьками водорода, выделяющимися на катоде, флотируются и выделяются из воды в виде пены. Различными организациями были разработаны электрокоагуляторы, работающие на постоянном, переменном токах и при сочетании обоих типов тока. Электрофлотокоагупяционная очистка применима для маслоэмульсионных сточных вод, отработанных СОЖ и моечных растворов. Например, сточная вода, содержащая 3500....5200 м ММ, после очистки содержит их в количестве 18...25 мг/л. При исходных концентрациях ММ и НП порядка 10...50 мг/л можно добиться остаточной концентрации порядка 1,5 мг/л при времени обработки 7...10 мин.

Однако, метод имеет серьезные недостатки: при использовании пластинчатых электродов имеет место достаточно низкий коэффициент использования металла (50...60%); метод чувствителен к изменению расхода и состава сточных вод; в связи с интенсивным выделением водорода на катоде установки пожароопасны; электроды в анодном режиме быстро пассивируются, в связи с чем требуется частая переполюсовка; электродные блоки могут зарастать гидроксидами металлов, а прочистка их крайне неудобный процесс.

Ризо Е.Г.: Появились новые типы аппаратов для обработки СВ с использованием импульсных высоковольтных разрядов. В установках, разработанных и выпускаемых харьковской фирмой «Экотех», высоковольтный импульсный реактор заполнен металлическими (стальными) шарами или скрапом. Вода протекает через эту загрузку и подвергается воздействию импульсных разрядов. При этом авторы обещают очищать в этом реакторе сточные воды гальванических цехов от всех металлов до ПДК, любые сточные воды от любых органических веществ, резко понижать ВПК и ХПК. Материал загрузки при очистке расходуется. Другой тип аппарата, в котором воздействие на воду производится импульсно-периодическими разрядами с малой энергией в импульсе (~1Дж), разработан в Институте проблем электрофизики РАН. Аппарат пригоден для обеззараживания воды и окисления ряда органических веществ. Принцип работы аппарата и результаты экспериментальных исследований описаны авторами в стал помещенной в № 1 нашего журнала за 2003 г.

Мишуков Б.Г.: Мы занимались лет 7 электроимпульсной обработкой СВ красильных производств (объединение «Красная нить» и др.), и я могу с полной ответственностью сказать, что никаких чудес при этих воздействиях не происходит. Идет эмиссия металла в воду, который является активным коагулянтом и создает соответствующий эффект очистки, который ему присущ.

Боданов: Я помню, лет двадцать назад описывались такие эффекты воздействия на воду и объяснялись они возникновением при разряде сверхвысоких давлений.

Ризо Е.Г.: Вообще разные эффекты описывались – и тихий разряд, и коронный разряд. В шестидесятые годы прошлого века был ленинградский изобретатель Юткин, от которого пошла широкая волна ЭГЭ (электрогидравлический эффект), который был основан на электрогидравлическом ударе. Его установки использовались и для очистки сточных вод, и для очистки поверхности металла от окалины на многих заводах. Но, как это часто бывало, через пять-семь лет настала тишина, все действующие установки исчезли. Это не говорит о том, что этот метод не обеспечивает никакого эффекта, но говорит о том, что в очистке сточных вод он не обеспечивал должного эффекта, а в зачистке поверхности металла он по мнению заводов был очень неудобен. Просто прокатилась знакомая нам волна широкого внедрения изобретений и передачи опыта по команде партии. Дай бог, чтобы установки, о которых мы сейчас говорим, оказались как установки нового поколения на более высоком уровне эффективности.

Хотелось бы несколько слов сказать о деструктивных методах очистки СВ от ММ и НП, а именно об озонировании, окислении электронными пучками и жидкофазном сжигании.

Что касается озонирования, то в начале семидесятых годов П.Ф. Кандзасом и А.А. Мокиной во ВНИИ ВОДГЕО (Москва), В.П. Деревянченко и Л.П. Погребной в КАЗ-МЕХАНОБРЕ (Алма-Ата) и Я.А. Карелиным и Г.М. Глобенко в МИСИ была экспериментально установлена принципиальная возможность эффективно разрушать озоном ММ и НП в СВ. Однако, первые две пары исследователей оценили доочистку от остатков ММ и НП как дорогую и сочли нерациональной (ввиду длительности процесса обработки – доочистка от остатков смазочных масел длится 3 часа). Концентрацию ММ и НП удавалось снизить до 0,2...0,4 мг/л при расходе озона 2,5...3,0мг/мг НП и исходной концентрации НП З0 мг/л.

Мишуков Б.Г.: При оценке метода озонирования всегда и в том числе при очистке от ММ и НП нельзя забывать о том, что процесс окисления продуктов при озонировании многоступенчатый, в котором образуется масса промежуточных полупродуктов, имеющих самые различные свойства. Многочисленными исследованиями ЛенВНИИ-НЕФТЕХИМа (А.Г. Немченко и др.) показано, что не все эти полупродукты впоследствии поддаются дальнейшему биохимическому окислению.

Ризо Е.Г.: Исследованиями, проведенными в БАШНИИНПе (Уфа, Э.Г. Иоакимис и др.) по озонированию смешанного стока НПЗ, также показано, что в озонированной воде остаются промежуточные продукты распада углеводородов, не поддающиеся дальнейшему разрушению.

В конце восьмидесятых годов в НИФХИ им. Карпова (Москва) совместно с другими институтами была разработана технология окисления НП электронными пучками. Он был внедрен в промышленном масштабе на одном из предприятий Поволжья. Метод позволяет производить достаточно тонкую очистку – до десятых и сотых долей мг/л. К тому же стоимость очистки находится в разумных пределах и окупается за счет исключения громоздких сооружений, многоступенчатости обработки и использования реагентов. К сожалению, до сих пор этот метод не популяризирован, хотя есть современная фирма, рассылающая рекламу этой технологии.

Метод жидкофазного сжигания (окисления в жидкой фазе), известный в 50-е – 70-е гг. прошлого века как метод Циммермана, широко применялся и применяется за рубежом и совершенно незаслуженно не применяется в нашей стране (хотя интерес к нему проявляется многими исследователями и даже доходило дело до полупромышленных испытаний на Рубежанском химкомбинате). Мешают внедрению этого метода критические параметры обработки – давление более 100 ати и температура более 250ºС.

При этом в обрабатываемую воду должен вводиться какой-либо окислитель (сжатый воздух, перманганат калия и др.). Привлекательным в этом методе является то, что окисляться в этом реакторе до полной минерализации будет все, что туда попадет, и чем больше подается органики, тем дешевле процесс, т. к. при этом (и большом расходе обрабатываемых сточных вод) выделяющееся при окислении загрязнений тепло используется на собственные нужды (разогрев входящей воды), выходящая горячая вода – на производственные и коммунальные нужды, а отходящие от разложения газы – на привод газовых турбин. Это – при крупномасштабном использовании метода. Чем мельче масштаб или ниже концентрации окисляемых веществ, тем процесс менее экономичен.

Однако, при нашем-то положении с ПДК этот метод и универсален, и эффективен во всех случаях (конечно, имеется в виду для органических загрязнений).

Что касается биохимического окисления, то всем известно, что ММ и НП являются серьезной помехой в аэробных биохимических процессах. Но есть биохимическая технология обработки различных видов сточных, в которой используются так называемые сульфатредуцирующие микроорганизмы, которые получают кислород за счет расщепления (восстановления) сульфатов и питательной средой для которых являются ММ и НП. За счет окисления последних они генерируют сероводород, который в свою очередь можно использовать для восстановления и осаждения из СВ, например, цветных металлов. Такой комплексной биохимической обработке много лет занимались специалисты КАЗМЕХАНОБРа (Алма-Ата), Уфимского Нефтяного института и Новочеркасского Политехнического института. Во второй половине восьмидесятых годов мне как руководителю отраслевого отдела по технологии очистки СВ МинЭлектротехпрома довелось вместе с Уфимскими специалистами участвовать во внедрении этой технологии для обработки СВ цеха гальванопокрытий на Пермском электротехническом заводе. На сегодня эта технология не доведена до совершенства, но тем не менее является перспективной. Мне кажется, что надо организовать отдельное заседание круглого стола по рассмотрению этой технологии в сравнении и в сочетании с существующими технологиями обработки СВ цехов гальванопокрытий.

Достаточно большое количество организаций и специалистов исследовали влияние силовых полей (магнитных и электромагнитных, менее – электрических) на свойства воды и СВ, возможности интенсифицировать процессы их очистки непосредственно очищать за счет воздействия полей. Много публикаций с обобщенными рекомендациями по интенсификации процессов обработки СВ дали С.С. Душкин, В.Н. Евстратов, Е.Ф. Тебенихин, А.В. Сандуляк, В.И. Гаращенко.

Исследованием и разработкой электромагнитных способов очистки сточных вод нефтебаз от НП занимался Тюменский индустриальный институт, который теоретически и экспериментально исследовал возможные механизмы электромагнитного разделения НП и вод, выявил наиболее эффективный механизм и сформулировал рекомендации на разработку полупроизводственной установки. В статье «Оценка реальных возможностей использования магнитных и электромагнитных полей для обработки природных и сточных вод. Часть 1. Возможные механизмы воздействия магнитных электромагнитных полей при очистке воды от минеральных масел и нефтепродуктов» опубликованной в № 4 нашего журнала за 2002 г., я показал ошибочность их теоретических взглядов и толкования экспериментальных данных и привел данные наших экспериментальных и теоретических исследований. Подробности можно прочитать в статье, а сейчас я только скажу, что из всех возможных механизмов воздействия магнитных и электромагнитных полей на масло- и нефтесодержащие воды единственным, реально дающим положительный эффект и пригодным для самостоятельного использования в промышленном масштабе можно считать способ сепарации ММ НП за счет действия на них как на диамагнитные вещества пондеромоторных сил неоднородных магнитных полей (диамагнитные вещества, помещенные в неоднородное магнитное поле, выталкиваются в сторону уменьшения напряженности магнитного поля). За счет других способов воздействия – предварительного омагничивания загрязненной воды перед отстаиванием или флотацией и магнитогидродинамической сепарации можно только интенсифицировать очистку и повысить эффект очистки (в первом случае на 10...30%, во втором – совсем незначительно).

Перспективным является способ высокоградиентного магнитного фильтрования СВ, загрязненных ММ и НП. Смысл его в том, что СВ после добавления последовательно небольших доз коагулянта (например, сернокислого алюминия), флокулянта и магнетита (в качестве магнитной затравки) фильтруются через ферромагнитную загрузку (например, путу из стальной проволоки), находящуюся в сильном магнитном поле (напряженностью порядка 1,5 кг). Привлекательным является то, что общее время обработки СВ составляет около 3 минут, а скорости фильтрования – до 480 м/ч, т. е. гидравлическая нагрузка на фильтр составляет до 8 м3/минм2. По данным американских исследователей эффект очистки при таких технологических показателях составляет до 99% не только по взвешенным веществам и НП, но и по coli-бактериям, а по ХПК – до 87%. Положительной стороной способа является и простота регенерации фильтрующей загрузки – из нее все удаляется первым же гидравлическим толчком при снятии магнитного поля. Более подробно суть этого способа изложена №1 нашего журнала за 1999 г.

Есть еще способ воздействия на эмульсии – так называемая в американском звучании «электростатическая флокуляция», автором и патентодержателем которого является Артур Шелли Кинг (США). Флокуляция происходит за счет влияния на органические частицы, содержащиеся в воде, сильных электростатических полей (без прохождения тока через жидкость). Способ привлекателен своей простотой, но данных (кроме патентных) по его реализации не имеется.

Также не имеется пока данных и по радиолизу нефтесодержащих СВ, хотя во многих литературных источниках этот способ отмечается как перспективный.

В заключение нам осталось поговорить о единственном имеющемся у нас с вами реальном способе тонкой доочистки СВ от ММ и НП – адсорбции на твердых адсорбентах. Самыми яркими и распространенными в практике очистки воды адсорбентами являются активированные угли (АУ), используются также вспученный вермикулит и некоторые другие природные адсорбенты. Кроме деструктивных методов пока только адсорбция дает нам возможность достичь установленных ПДК по ММ и НП, особенно при сбросе СВ в водоемы. Недаром практически во всех схемах очистки в качестве последней ступени очистки стоят адсорберы и как правило с АУ. Ни один другой способ, видимо, так подробно не исследован, как очистка от ММ и НП на АУ.

Пономарев В.Г.: И тем более странно выглядит коммерческая спекуляция на этом способе очистки на современном рынке очистных сооружений, когда некоторые фирмы помещают АУ или иногда другие адсорбенты в подземные сооружения и на вопрос «какое время их защитного действия?» отвечают «год» или даже «два года». Ведь всегда специалисты выражали сожаление по поводу очень низких емкостей, т. е. низкой адсорбционной способности АУ по отношению к ММ и НП. Элементарные расчеты показывают в таких случаях, что через месяц-два заложенный в сооружении объем АУ будет пропускать все поступающие в него ММ и НП.

Ризо Е.Г.: Действительно, некоторые фирмы приводят в характеристиках своих или используемых АУ величины адсорбционной емкости от нескольких до 20 г на грамм адсорбента. Это просто вопиюще некорректно по отношению к научным понятиям об адсорбции. Чтобы убедиться в этом, достаточно ознакомиться с публикациями отечественных исследователей, например, АД. Смирнова и М.Г. Тарнопольской (ВНИИ ВОДГЕО, Москва), не один десяток лет исследовавших адсорбцию ММ и НП в лабораторных и промышленных условиях. Надо сказать, что некоторые фирм пользуются термином «адсорбционная емкость», а определяют экспериментально и приводят в качестве характеристики «удерживающую способность» определенной навески адсорбента, т. е. заливают эту навеску чистым ММ или НП, затем сливают их и определяют, сколько ММ или НП осталось в навеске угля. И эти цифры впоследствии используются в расчетах и в рекламе. Понятно, что они превышают настоящую адсорбционную емкость на два-три порядка. Такую методику определения адсорбционной емкости я даже получил от одной фирмы по почте.

И уж совсем не встречается сейчас показатель «динамическая емкость до проскока» (а допустимым проскоком для нас является установленная ПДК). Полно же емкостью в расчетах пользоваться нельзя.

Мишуков Б.Г.: Еще одной бедой, о которой теперь на рынке не говорят, является регенерация АУ. Ведь пока существует всего один классический способ регенерации АУ от ММ и НП – термический, осуществляемый в специальных печах. Но раз мы говорим о низких емкостях АУ, то это влечет за собой частые регенерации. Кто же из наших заказчиков пойдет на это, да еще при том, что АУ находится в подземном сооружении.

Ризо Е.Г.: Да еще если мы сообщим им, что при термической регенерации выгорает до 40% АУ. Заменять же часто АУ при его нынешней стоимости около 40 тыс.руб./т заказчики тоже не будут. Остается предусматривать на худой конец промывку горячей водой или паром, что хотя и не дает 100%-ой регенерации, но обеспечивает работу очистных сооружений.

Пономарев В.Г.: И тогда в случае подземных сооружений адсорбционные устройства должны быть в кассетном исполнении, иначе регенерацию не организовать.

Ризо Е.Г.: Мы еще в восьмидесятые годы разработали способ электрохимической регенерации АУ от ММ, НП и некоторых органических веществ. Для небольших расходов воды мы выпускаем специальные адсорберы-электролизеры, а для больших расходов – электролизеры для регенерации съемных адсорбционных кассет.

Вместо АУ можно использовать современные углеволокнистые адсорбенты (например, бусофит, адсорбционное волокно «Увисорб», углен и другие углеподобные материалы), адсорбенты на основе торфа и др.

В № 4 нашего журнала за 2002 г была помещена статья М.Г. Тарнопольской к И.Б. Ковалевой об очистке ливневых и других СВ от ММ и НП на специфичной угольном сорбенте МИУ-С, который выгодно отличается по своим свойствам от других угольных сорбентов и который производится фирмой ООО «МИУ-Сорб» (Москва) возглавляемой М.Г. Тарнопольской. Этой же фирмой производятся и установки для очистки СВ с использованием этого сорбента. Кстати, не в пример другим фирмам авторами оговариваются условия промывок, регенераций и замен сорбента.

На этом разрешите второе заседание «Круглого стола» закрыть и поблагодарить всех его участников. До следующих встреч.

Литература:

1. Ю.П. Седлухо, Ю.В. Юринов «Определение растворимости нефтепродуктов в воде». «Химия и технология воды», 1990, т. 12, № 11